Как образуются все виды металлов? Более дюжины способов узнать это

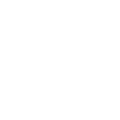

01 Кастинг

Жидкий металл заливается в полость формы, соответствующую форме и размеру детали, затем охлаждается и затвердевает, получая заготовку или деталь. Это обычно называется формовкой или литьём под давлением. Литье подразделяется на литьё в песчаные формы, литьё по выплавляемым моделям и литьё под давлением.

Поток процесса: жидкий металл → заполнение формы → усадка при затвердевании → литье

Особенности процесса:

Позволяет изготавливать детали любой сложной формы, особенно со сложной формой полости.

Высокая адаптивность, неограниченные типы сплавов и практически неограниченные размеры отливок

Существует более десяти методов литья:

Литье в песчаные формы, литье по выплавляемым моделям, литье под давлением, литье под низким давлением, центробежное литье, литье под давлением, литье в вакууме, литье под давлением, литье по выплавляемым моделям, непрерывное литье

02 Формование пластика

Пластическая формовка: это использование пластичности материала в инструменте и пресс-форме под действием внешней силы для обработки деталей без или с минимальным резанием. Пластическая формовка подразделяется на различные виды, в том числе ковку, прокатку, выдавливание, волочение, штамповку и т. д.

(1) Ковка

Ковка: это вид обработки, при котором ковочная машина оказывает давление на металлическую заготовку для создания пластической деформации с целью получения поковок с определенными механическими свойствами, формой и размером.

По механизму формовки ковку можно разделить на свободную ковку, ковку в объемах, раскатку колец и специальную ковку.

Поток процесса: нагрев ковочной заготовки → подготовка ковочной заготовки вальцовкой → формовка штамповкой → обрезка → штамповка → коррекция → промежуточный контроль → термическая обработка ковки → очистка → коррекция → контроль

Технические характеристики:

Качество поковки выше, чем у отливки, и она выдерживает большую ударную нагрузку. Пластичность, вязкость и другие механические свойства поковки также выше, чем у отливки, даже выше, чем у проката.

Экономия сырья и сокращение времени обработки

Высокая эффективность производства

Свободная ковка подходит для мелкосерийного производства единичных изделий, обеспечивая большую гибкость.

Приложение:

Валковая и шевронная передача большого прокатного стана, ротор, рабочее колесо и стопорное кольцо паротурбинного генератора, огромный цилиндр и колонна гидравлического пресса, вал локомотива, коленчатый вал и шатун автомобиля и трактора и т. д.

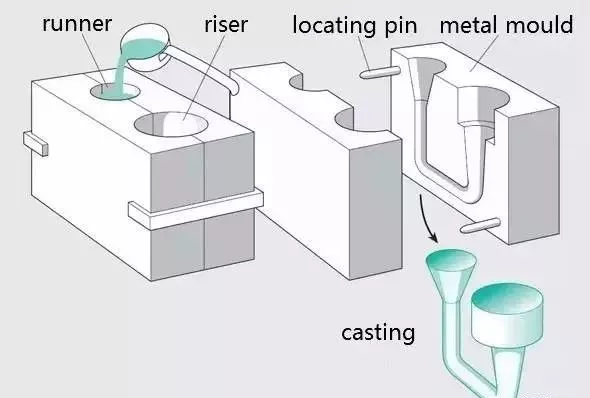

(2) Прокатка

Прокатка: это метод обработки давлением, при котором металлическая заготовка проходит через зазор (различной формы) пары вращающихся валков, при этом поперечное сечение материала уменьшается, а длина увеличивается за счет компрессионной формовки и прокатки валков.

Применение: в основном используется в металлических материалах, профилях, пластинах, трубах, а также в некоторых неметаллических материалах, таких как изделия из пластика и стекла.

Большинство наших труб из нержавеющей стали и никелевых сплавов прокатаны

(3) Экструзия

Выдавливание: под действием трёхмерного неравномерного сжимающего напряжения заготовка выдавливается из отверстия или щели матрицы, уменьшая площадь её поперечного сечения и увеличивая длину. Метод обработки требуемого изделия называется выдавливанием. Этот процесс обработки заготовки называется формованием под давлением.

Технологический процесс: нагрев стержня → экструзия → растяжение, скручивание и правка → распиловка (калибровка) → отбор проб и проверка → упаковка и складирование

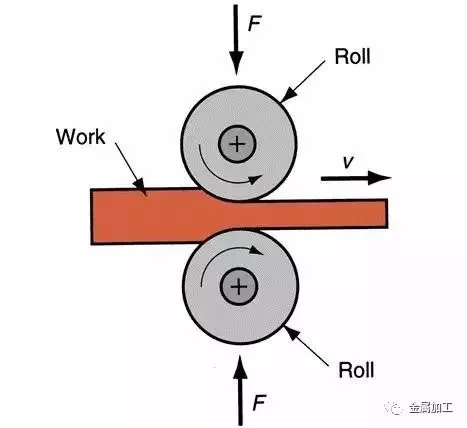

(4) Рисование

Вытяжка: это своего рода метод обработки пластмасс, при котором используется внешняя сила, воздействующая на передний конец металла, чтобы вытянуть металлическую заготовку из отверстия матрицы, которое меньше поперечного сечения заготовки, таким образом, чтобы получить соответствующую форму и размер изделия.

Преимущество:

·Точный размер и гладкая поверхность

·Простые инструменты и оборудование

·Непрерывное высокоскоростное производство длинномерных изделий малого сечения

Недостатки:

·Деформация прохода и общая деформация между отжигами ограничены

·Ограничения по длине

Область применения: волочение является основным методом обработки металлических труб, прутков, профилей и проволоки.

(5)Штамповка

Штамповка: это разновидность метода формования и обработки, позволяющая осуществлять пластическую деформацию или разделение путем приложения внешней силы к пластине, полосе, трубе и профилю с помощью пресса и штампа, с целью получения заготовки (штампованной детали) необходимой формы и размера.

Область применения:

В мировом производстве стали 60-70% приходится на листовой прокат, большая часть которого изготавливается методом штамповки. Кузова автомобилей, шасси, топливные баки, радиаторы, барабаны котлов, корпуса контейнеров, двигатели, сердечники электропроводов, листы кремнистой стали и т.д. Штамповка также широко применяется в производстве приборов, бытовой техники, велосипедов, офисного оборудования, домашней утвари и других изделий.

На следующей неделе я расскажу вам о шести других методах обработки металлов давлением.

English

English 中 文

中 文 Español

Español Português

Português Deutsch

Deutsch Türk

Türk Pусский

Pусский عربي

عربي 한국인

한국인 日本語

日本語