Сплав 625, УСН06625, Никелевая легированная сталь Трубы, фланцы, фитинги

|

Сплав 625 (UNS N06625) |

|

|

|

|

|

|

|

|

|

|

Краткое содержание |

Сплав никеля, хрома и молибдена с добавлением ниобия, который вместе с молибденом повышает жёсткость матрицы сплава и, следовательно, обеспечивает высокую прочность без упрочняющей термической обработки. Сплав устойчив к широкому спектру агрессивных сред и особенно устойчив к точечной и щелевой коррозии. Используется в химической промышленности, аэрокосмической и морской технике, в оборудовании для контроля загрязнения окружающей среды и ядерных реакторах. |

|

|

|

|

|

|

|

|

|

Стандартные формы продукции |

Труба, трубка, лист, полоса, пластина, круглый пруток, плоский пруток, поковки, шестигранник и проволока. |

|

|

|

|

|

|

|

|

|

Химический состав, вес,% |

|

Мин. |

Макс. |

|

Мин. |

Макс. |

|

Мин. |

Макс. |

|

Ни |

58.0 |

|

Cu |

|

|

С |

|

0.1 |

|

|

Кр |

20.0 |

23.0 |

Ко |

|

1.0 |

Си |

|

0,5 |

|

|

Фе |

|

5.0 |

Эл |

|

0,4 |

П |

|

0,015 |

|

|

Мо |

8.0 |

10 |

Ти |

|

0,4 |

С |

|

0,015 |

|

|

Nb |

3.15 |

4.15 |

Мн |

|

0,5 |

Н |

|

|

|

|

Физический Константы |

Плотность, г/

|

|

|

|

|

|

|

|

|

|

Диапазон плавления, ℃ 1290-1350 |

|

|

|

|

|

|

|

|

|

|

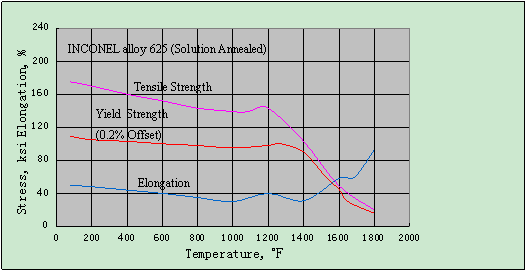

Типичные механические свойства |

(Отожженный в растворе) (1000 ч) Прочность на разрыв (1000 ч) тыс.фунтов на кв. дюйм, МПа 1200℉/650℃ 52 360 1400℉/760℃ 23 160 1600℉/870℃ 72 50 1800℉/980℃ 26 18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Микроструктура

Сплав 625 представляет собой твердорастворный гранецентрированный кубический сплав с матрицей, упрочненной кристаллической решеткой.

Персонажи

Благодаря низкому содержанию картона и стабилизирующей термической обработке Inconel 625 проявляет незначительную тенденцию к сенсибилизации даже после 50 часов при температурах в диапазоне 650~450 ℃.

Сплав поставляется в мягкоотожженном состоянии для применений, связанных с влажной коррозией (сплав 625, класс 1), и одобрен TUV для сосудов под давлением в диапазоне температур от -196 до 450 ℃.

Для высокотемпературных применений, выше примерно 600 ℃, где требуются высокая прочность и сопротивление ползучести и разрыву, обычно используется отожженная на твердый раствор версия (сплав 625, класс 2) с более высоким содержанием углерода, которая доступна по запросу в некоторых формах изделий.

Исключительная стойкость к точечной и щелевой коррозии, а также межкристаллитному воздействию;

Почти полное отсутствие коррозионного растрескивания под воздействием хлоридов;

Хорошая устойчивость к минеральным кислотам, таким как азотная, фосфорная, серная и соляная кислоты;

Хорошая стойкость к щелочам и органическим кислотам;

Хорошие механические свойства.

Коррозионная стойкость

Высокое содержание легирующих элементов в сплаве 625 позволяет ему противостоять широкому спектру агрессивных сред. В мягких средах, таких как атмосфера, пресная и морская вода, нейтральные соли и щелочные среды, он практически не подвержен коррозии. В более агрессивных средах сочетание никеля и хрома обеспечивает стойкость к окисляющим химикатам, а высокое содержание никеля и молибдена – к неокисляющим, предотвращая сенсибилизацию при сварке, тем самым предотвращая образование межкристаллитных трещин. Высокое содержание никеля также защищает от коррозионного растрескивания под действием хлорид-ионов.

Приложения

Мягкоотожжённая версия сплава 625 (марка 1) предпочтительна для применения в химической промышленности, судостроении и оборудовании для контроля загрязнения окружающей среды. Типичные области применения:

1. Оборудование для производства суперфосфорной кислоты;

2. Оборудование для переработки ядерных отходов;

3. Трубы для добычи кислого газа;

4. Трубопроводные системы и оболочки стояков при разведке нефти;

5. Морская промышленность и морское оборудование;

6. Компоненты скруббера и заслонки дымовых газов;

7. Футеровка дымоходов.

Для высокотемпературного применения, примерно до 1000 °C, сплав 625 (класс 2), отожжённый на твердый раствор, может использоваться в соответствии с требованиями ASME для сосудов высокого давления. Типичные области применения:

1. Компоненты систем отвода отходящих газов и установок очистки отходящих газов, подвергающиеся воздействию повышенных температур;

2. Факельные установки на нефтеперерабатывающих заводах и морских платформах;

3. Рекуператоры и компенсаторы;

4. Выхлопные системы дизельных двигателей подводных лодок;

5. Трубы пароперегревателей на мусоросжигательных заводах.

English

English 中 文

中 文 Español

Español Português

Português Deutsch

Deutsch Türk

Türk Pусский

Pусский عربي

عربي 한국인

한국인 日本語

日本語