Распространенные методы дефектоскопии сварных труб

В процессе изготовления и эксплуатации сварных труб особое значение имеет неразрушающий контроль, обеспечивающий качество сварных швов.

Распространенными методами неразрушающего контроля сварных труб являются: ультразвуковой контроль, автономный контроль рассеяния магнитного потока и вихретоковый контроль;

Ультразвуковая дефектоскопия всего тела сварной трубы

Ультразвуковая дефектоскопия сварных труб в основном подразделяется на метод прямого контакта и метод погружения в жидкость.

Метод прямого контакта отличается удобством эксплуатации, простотой построения диаграмм дефектоскопии, лёгкостью оценки и высокой чувствительностью обнаружения дефектов. Он является наиболее распространённым методом в реальной дефектоскопии.

Метод погружения ультразвукового преобразователя и детали в жидкость и использования жидкости в качестве контактного агента для дефектоскопии называется методом погружения в жидкость. Контактным агентом может быть масло или вода. Этот метод применим к образцам с шероховатой поверхностью. Преобразователь не подвержен износу, контакт стабилен, а результаты обнаружения имеют хорошую повторяемость, что удобно для реализации автоматической дефектоскопии.

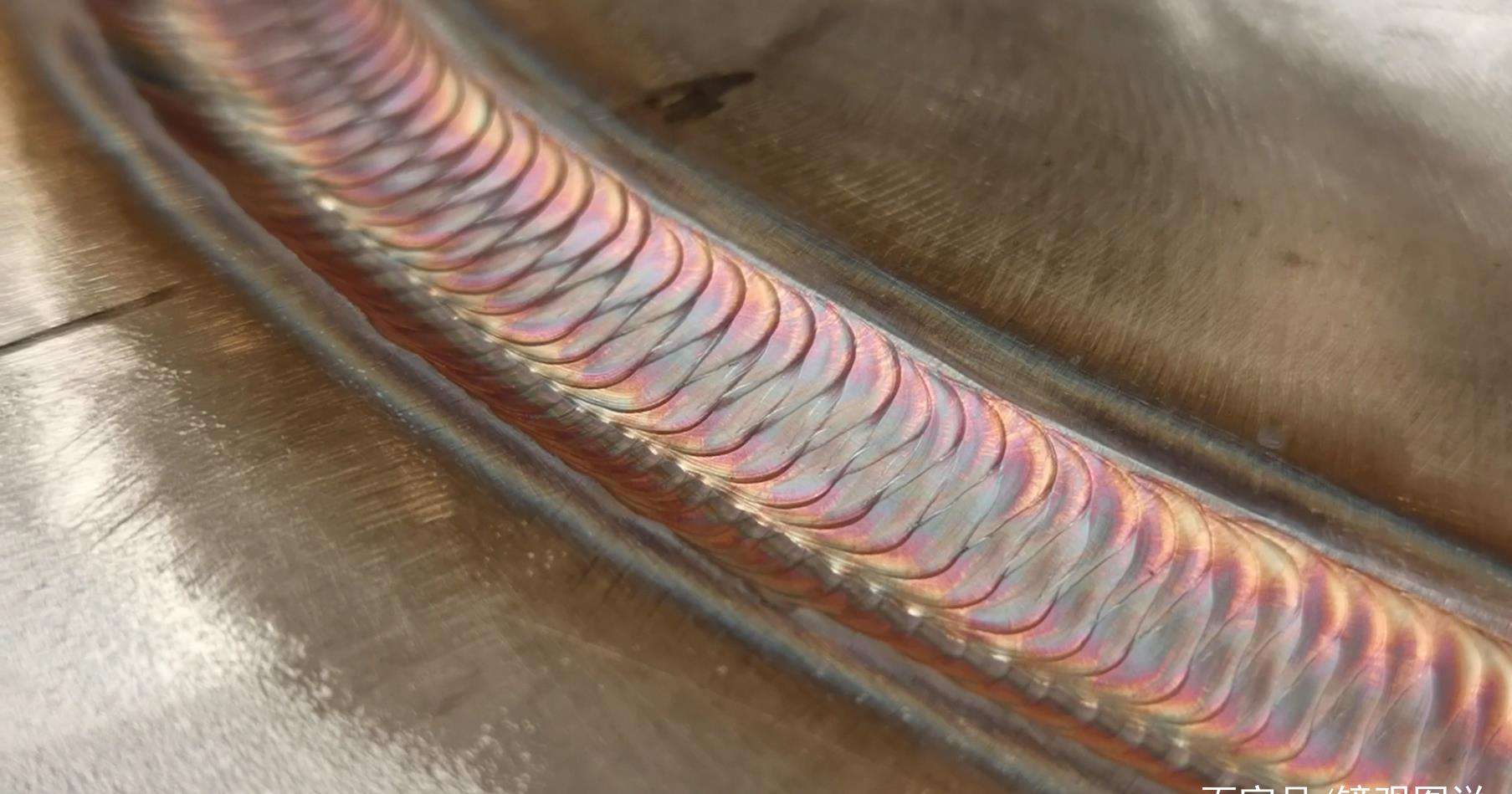

Ультразвуковая дефектоскопия сварных швов труб

1) Автономная дефектоскопия сварных швов

Сваренная труба с передаточного рольганга подается в зону дефектоскопии, вращающийся ролик поднимается, и сварной шов стальной трубы вручную поворачивается до определенной точки сварного шва на ролике.

При движении тележки-дефектоскопа каждая группа датчиков последовательно опускается на свариваемую трубу. В качестве связующего вещества для дефектоскопии используется эмульсия, используемая в линии производства сварных труб, которая, получая сигнал датчика, автоматически распыляется на сварной шов и обе стороны.

Поскольку ультразвуковая система автономного контроля расположена после системы водяного и воздушного охлаждения, влияние отклонения сварного шва становится весьма существенным. Поэтому при автономной дефектоскопии сварных швов для выявления продольных линейных дефектов сварных труб используются две группы по 6 преобразователей, по 3 преобразователя в каждой группе, распределенные по обеим сторонам шва. Двустороннее обнаружение занимает всего 6 каналов, и обычная дефектоскопия может быть выполнена в пределах 15 мм от скручивания (отклонения) сварного шва.

2) Ручная дефектоскопия сварных швов

Строгая оценка дефектов, обнаруженных при автономной дефектоскопии сварных швов, должна быть подтверждена результатами ручной дефектоскопии.

Перед подтверждением повторного ручного контроля необходимо провести визуальный осмотр сварного шва и дефектоскопной поверхности. Качество внешнего вида должно соответствовать требованиям соответствующих стандартов. Форма обеих сторон сварного шва и дефектоскопной поверхности не должна влиять на обнаружение дефектов, в противном случае необходимо провести шлифовку. Дефектоскопист должен проверить контрольное оборудование, правильность положения и направления прибора, а также правильность контактного вещества и контрольного соединения.

Перед повторным ручным контролем необходимо провести проверку дефектоскопического оборудования. После первой проверки необходимо проводить повторную проверку каждые 3–4 часа. По завершении контроля необходимо провести повторную проверку дефектоскопического оборудования.

После выравнивания положения сварного шва нанесите связующее вещество (эмульсию) на обе стороны шва для формальной дефектоскопии; для стальных труб, которые не прошли дефектоскопию сварного шва, отметьте дефектные части и составьте подробные записи.

English

English 中 文

中 文 Español

Español Português

Português Deutsch

Deutsch Türk

Türk Pусский

Pусский عربي

عربي 한국인

한국인 日本語

日本語